一、熱管

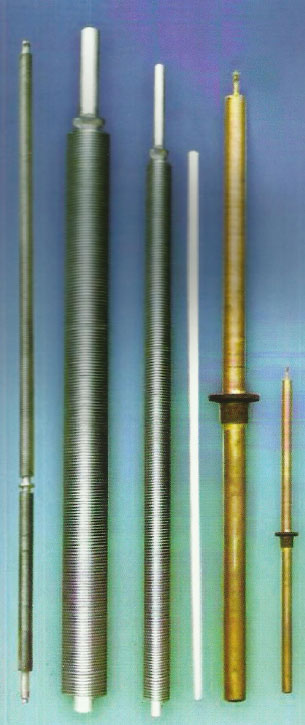

熱管是一種高效傳熱元件,利用全封閉的管內(nèi)介質(zhì)的沸騰吸熱和冷凝放熱進(jìn)行熱傳導(dǎo)。熱管的導(dǎo)熱系數(shù)是金屬材料的數(shù)百倍乃至上千倍,它可將大量熱量通過很小的截面積遠(yuǎn)距離地傳輸而無需外加動(dòng)力。由于熱管具有導(dǎo)熱性能好、結(jié)構(gòu)簡單、工作可靠、溫度均勻等良好性能熱管是傳熱領(lǐng)域的重大發(fā)明和科技成果,給人類社會(huì)帶來巨大的實(shí)用價(jià)值。

熱管的特點(diǎn):

由熱管組成的換熱器換熱效率高,結(jié)構(gòu)緊湊、流體阻力低;單根熱管損壞對(duì)設(shè)備換熱影響不大,即使部分熱管損壞也不會(huì)影響設(shè)備的正常運(yùn)行;可以調(diào)整冷熱端的換熱面積控制管壁溫度,避免露點(diǎn)腐蝕。熱管換熱器已廣泛應(yīng)用于化工、冶金、建材、能源等行業(yè)熱能設(shè)備的余熱回收工程中。

熱管的分類:

根據(jù)熱管工作溫度不同,熱管可以分為高溫?zé)峁?工作溫度在450~1000℃) 、中溫?zé)峁? 工作溫度在250~450℃)、常溫?zé)峁?工作溫度在0~250℃ )和低溫?zé)峁?工作溫度在-273~0℃ ) 。熱管工作溫度不同采用的熱管工質(zhì)也不同,高溫?zé)峁芡ǔ2捎靡簯B(tài)金屬鈉等, 中溫?zé)峁懿捎帽健?dǎo)熱姆等有機(jī)物, 常溫?zé)峁懿捎盟⒁掖嫉龋蜏責(zé)峁懿捎梅锇旱取?p>熱管的控制原理:

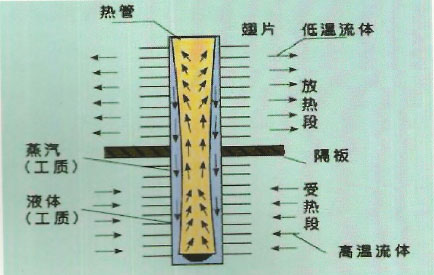

對(duì)重力式水-碳鋼熱管,構(gòu)造上可以分成加熱段和冷卻段兩部分。工作時(shí),熱管的加熱段換熱面從高溫?zé)煔馕諢崃浚篃峁軆?nèi)部的液態(tài)水沸騰變成蒸汽,蒸汽上升到冷卻段后,受冷水冷卻而重新變成凝結(jié)水,放出汽化潛熱。然后在重力作用下,凝結(jié)水返回加熱段繼續(xù)吸熱,完成一次工作循環(huán),如此循環(huán)往復(fù),介質(zhì)不斷地把熱量由煙氣傳遞給冷卻介質(zhì)。

熱管的應(yīng)用:

熱管技術(shù)被公認(rèn)是一種很有價(jià)值的傳熱新技術(shù),在空間技術(shù)、電器工業(yè)、核電工業(yè)、化學(xué)工業(yè)、食品工業(yè)、動(dòng)力機(jī)械、冶金工業(yè)余熱回收等很多方面都得到了廣泛應(yīng)用。

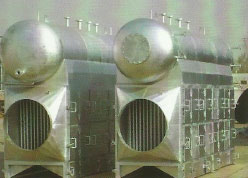

我公司生產(chǎn)的熱管換熱設(shè)備已經(jīng)有十余年的歷史,生產(chǎn)了近千套熱管換熱器,換熱形式有氣-氣型、氣-液型等。

1、氣-氣型熱管換熱器

冷熱氣流均為氣體,熱管兩側(cè)均饒有翅片,以強(qiáng)化傳熱。

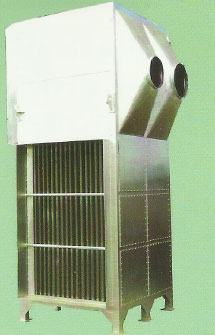

2、氣-液型熱管換熱器

熱流體為氣體,冷流體為液體。熱管將熱量傳送給水,可以生產(chǎn)中、低壓蒸汽。

二、燒結(jié)余熱利用隨著工業(yè)的高速發(fā)展和人類生存環(huán)境的惡化,節(jié)能減排工作已經(jīng)得到世界各國政府的高度重視。十七大以后,我國各行各業(yè)都十分重視節(jié)能減排技術(shù)。如何利用工業(yè)生產(chǎn)中產(chǎn)生的廢氣余熱余能資源已經(jīng)成為人們研究和實(shí)驗(yàn)的課題。

鋼鐵工業(yè)是耗能大戶,其能耗占全國總能耗的10% 以上。鋼鐵工業(yè)是各種節(jié)能減排新技術(shù)推廣應(yīng)用的重要用戶。

燒結(jié)工序:

高爐礦料入爐以前的準(zhǔn)備工序,其能耗占鋼鐵生產(chǎn)總能耗的12%,燒結(jié)在生產(chǎn)過程中排出了大量含粉塵的熱廢氣,其排放的余熱約占燒結(jié)總能耗熱能的50%,造成二次能源的浪費(fèi),嚴(yán)重污染環(huán)境。由于這些廢氣溫度不太高,含塵量大,廢氣量特大,熱廢氣的利用尚未得到普及。回收利用這些煙氣余熱極為重要。在燒結(jié)工序內(nèi),廢氣溫度從450℃逐漸降低到150℃一下。高溫部分溫度在300~450℃,根據(jù)測(cè)量結(jié)果,這部分廢氣占整個(gè)廢氣量的30%~40%;低于300℃的廢氣量占所有冷卻廢氣量的60%以上。

燒結(jié)余熱利用的方法:

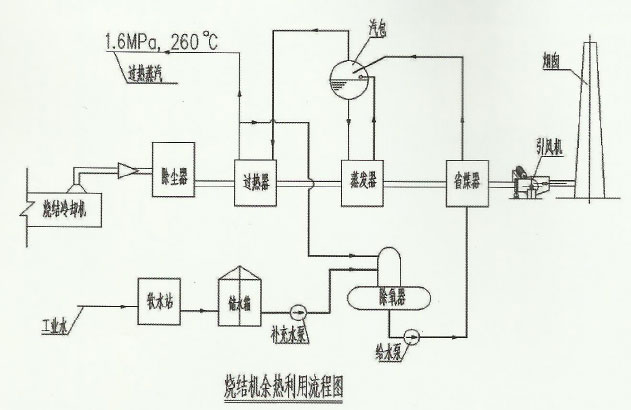

將燒結(jié)的環(huán)冷機(jī)或帶冷機(jī)高溫段煙氣抽出先經(jīng)過擋板式除塵器凈化,然后送入余熱鍋爐加熱經(jīng)除氧過的軟水,生產(chǎn)具有一定壓力和溫度的蒸汽。這些蒸汽可以達(dá)到壓力1.6MPa、溫度260℃,直接供生產(chǎn)或者供汽輪機(jī)使用以帶動(dòng)發(fā)電機(jī)發(fā)電。被余熱鍋爐冷卻后的煙氣去向有兩種方式

可供選擇:

方式1.經(jīng)引風(fēng)機(jī)的抽引送回到環(huán)冷機(jī)或帶冷機(jī)高溫段下部風(fēng)箱再次冷卻燒結(jié)礦。即這部分煙氣周而復(fù)始地循環(huán),不斷地將燒結(jié)礦的顯熱帶給余熱鍋爐生產(chǎn)蒸汽。方式2.被余熱鍋爐冷卻后的煙氣經(jīng)引風(fēng)機(jī)抽引后送進(jìn)新建的煙囪直接排放到大氣。

方式1 的優(yōu)點(diǎn)是可以使進(jìn)余熱鍋爐的煙氣溫度提高20℃左右,多產(chǎn)生一部分蒸汽。缺點(diǎn)是引風(fēng)機(jī)全壓必須提高,即電耗必然增加。其次是水平煙道占地多一些。方式2 的優(yōu)缺點(diǎn)與方式1 相反,在余熱鍋爐的附近布置給水泵、加藥裝置、補(bǔ)充水泵和儲(chǔ)水箱。如果不需要發(fā)電,余熱鍋爐生產(chǎn)的蒸汽便可以直接輸入外部蒸汽管網(wǎng)供全廠生產(chǎn)使用。如果需要發(fā)電,在距離余熱鍋爐不太遠(yuǎn)的空地建造發(fā)電站,站內(nèi)布置汽輪機(jī)、發(fā)動(dòng)機(jī)及其輔機(jī)設(shè)備。在發(fā)電站的附近布置汽輪機(jī)循環(huán)冷卻水的冷卻塔。關(guān)于燒結(jié)機(jī)余熱利用的關(guān)鍵設(shè)備—余熱鍋爐的選型,推薦采用煙道式余熱鍋爐。

三、電爐煙氣余熱回收節(jié)能減排是當(dāng)前社會(huì)發(fā)展的主題,,煙氣余熱資源的回收利用是節(jié)約能源和減少污染的有效途徑之一。電爐冶煉在我國鋼鐵企業(yè)相當(dāng)普遍。其生產(chǎn)過程中一方面要消耗大量的能源,另一方面電爐冶煉過程中產(chǎn)生的大量熱量隨煙氣排出,既污染了環(huán)境,又造成二次能源的極大浪費(fèi)。因此如何更好地回收利用這部分煙氣余熱資源,是我們面臨的重大技術(shù)課題。

電爐煙氣系統(tǒng)的流程:

從電爐爐口被吸入煙道的空氣與煙氣中的CO燃燒后,使煙氣溫度達(dá)到1000至1400℃。高溫?zé)煔庠跓煹纼?nèi)首先進(jìn)入沉降室,煙氣中大顆粒煙塵因重力作用沉降后進(jìn)入水冷煙道進(jìn)行熱交換降溫,使煙氣溫度降到200℃左右,進(jìn)入布袋除塵器除塵,最后由引風(fēng)機(jī)經(jīng)煙囪排入大氣。電爐的高溫?zé)煔馔ㄟ^水冷煙道的換熱冷卻,出來的熱水再送回到冷卻塔冷卻后再循環(huán)使用。煙氣的余熱資源不但沒有回收利用,水泵還要消耗大量的電能,造成較大的能源浪費(fèi)。只有在煙道沉降室的口設(shè)計(jì)安裝余熱利用裝置(即余熱鍋爐),代替原有水冷煙道,這樣才能既充分回收電爐煙氣的顯熱生產(chǎn)蒸汽,又能降低煙氣溫度,保護(hù)袋式除塵器。其生產(chǎn)的蒸汽可供應(yīng)全廠生產(chǎn)使用,也可以用于帶動(dòng)發(fā)電機(jī)發(fā)電。電爐在冶煉過程中,排放出的煙氣流量、溫度、含塵量呈現(xiàn)周期性地變化。冶煉期的煙氣溫度最高,流量最大,含塵量多,在出鋼和兌鐵水

期間沒有煙氣。

為了適應(yīng)電爐在整個(gè)冶煉過程中煙氣量巨大的變化,可以選用兩種余熱鍋爐中的一種:(1)熱管式余熱鍋爐;(2)補(bǔ)燃式余熱鍋爐。

目前有的鋼鐵廠采用了啟動(dòng)性能快,等溫性能好的熱管作為余熱鍋爐的傳熱元件。即熱管式余熱鍋爐。由于高溫?zé)釥I造價(jià)很高,故采用中、低溫?zé)峁埽刺间撍疅峁埽┍容^經(jīng)濟(jì)實(shí)用。

(1)熱管余熱鍋爐:

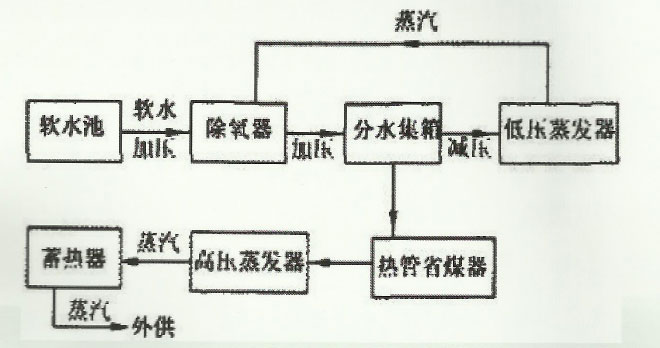

熱管余熱鍋爐系統(tǒng)主要由高、低壓蒸發(fā)系統(tǒng)、除氧器、蓄熱器、補(bǔ)充水泵、給水泵、儲(chǔ)水箱、閥門以及監(jiān)控儀表等組成。高壓蒸發(fā)系統(tǒng)由高壓汽包、下降管、省煤器、高壓熱管蒸發(fā)器和上升管組成。低壓蒸發(fā)系統(tǒng)自低壓汽包、下降管、低壓熱管蒸發(fā)器和上升管組成。

低壓蒸發(fā)系統(tǒng)生產(chǎn)的蒸汽供給蹤氧器加熱補(bǔ)充水—熱力除氧。高壓蒸發(fā)系統(tǒng)產(chǎn)生的高壓蒸汽(1.8MPa的飽和蒸汽)輸送給蓄熱器。蓄熱器工作壓力和輸出蒸汽的流量和溫度也隨著電爐在冶煉過程中煙氣量的斷續(xù)變化而波動(dòng)。

從傳熱的性能,熱管余熱鍋爐是適合于電爐煙氣斷續(xù)變化的工況。但是,即使設(shè)置了蓄熱器,其外供蒸汽的流量,溫度和壓力也是變化的,而且是飽和蒸汽。由于熱管元件傳熱性能的衰減,一般在5 年后,其蒸發(fā)量和蒸汽壓力都會(huì)有較大地減少。

(2)水管式余熱鍋爐:

我公司設(shè)計(jì)人員經(jīng)過多年的研發(fā),采用正規(guī)水管式余熱鍋爐,利用電爐高溫?zé)煔怙@熱生產(chǎn)連續(xù)穩(wěn)定和溫度都較高的蒸汽,供全廠生產(chǎn)使用或者供發(fā)電使用。該類余熱鍋爐具有熱效率高,使用壽命長的特點(diǎn)(確保20 年以上)。

四、高爐熱風(fēng)爐雙預(yù)熱裝置衡量高爐冶煉技術(shù)是否先進(jìn)的技術(shù)指標(biāo)主要有兩項(xiàng):(1 )風(fēng)溫指標(biāo);(2) 噴煤指標(biāo)。高風(fēng)溫、大噴煤量是高爐降低焦比,降本增效唯一最有效的方法。要增大噴煤量也必須首先要提高風(fēng)溫。所以提高風(fēng)溫對(duì)于提高高爐冶煉技術(shù)的先進(jìn)性尤為重要。

要確保風(fēng)溫的提高可選擇以下兩種方法中的一種。方法( 1 )在進(jìn)入熱風(fēng)爐燃燒的高爐煤氣中摻燒部份高熱值煤氣(例如焦?fàn)t煤氣) 增加混合煤氣的低位發(fā)熱值;或者方法(2) 提高進(jìn)熱風(fēng)爐燃燒的助燃空氣和高爐煤氣的初始溫度,增加其物理熱。因鋼鐵廠焦?fàn)t煤氣都十分欠缺,而高爐煤氣卻相對(duì)富裕。所以大部分鋼鐵廠采取了方法( 2 )。熱風(fēng)爐在全燒高爐煤氣的條件下,僅管一般高爐都采用了煙氣余熱利用技術(shù)。即利用熱風(fēng)爐排出的煙氣顯熱加熱助燃空氣和高爐煤氣以提高其初始溫度( 150 至170℃)。但是對(duì)提高風(fēng)溫非常有限,一般只能達(dá)到1000至1050℃。

所以國內(nèi)外不少高爐,為了使送風(fēng)溫度達(dá)到1100至1250℃,甚至1310℃,都采用了設(shè)置前置燃燒爐產(chǎn)生高溫?zé)煔猓瑢⒅伎諝夂透郀t煤氣加熱到更高的初始溫度。這一設(shè)置前置燃燒爐的方案有兩種加熱方式:(1)兩級(jí)分段式加熱方式;(2)一級(jí)加熱方式。

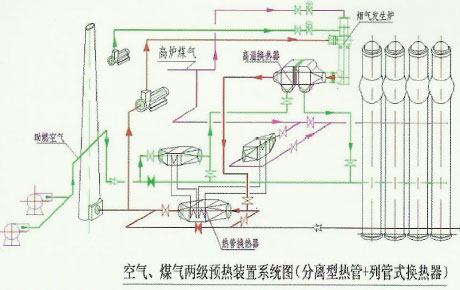

(1)兩級(jí)分段式加熱方式:

第一級(jí)加熱是設(shè)置熱風(fēng)爐煙氣余熱利用裝置,即由空氣換熱器和煤氣換熱器組成。它們分別把空氣、煤氣預(yù)熱到150-170℃。第二級(jí)加熱裝置是由前置燃燒爐、空氣換熱器、煤氣換熱器、煙氣引風(fēng)機(jī)、鼓風(fēng)機(jī)和各類閥門等組成。利用前置燃燒爐燃用高爐煤氣獲得高溫?zé)煔猓贀饺氲谝患?jí)余熱利用裝置排出的部分熱風(fēng)爐煙氣,使前置燃燒爐排出的混合煙氣溫度達(dá)到700至800℃。然后進(jìn)入兩臺(tái)換熱器分別進(jìn)一步加熱助燃空氣和高爐煤氣。一般將高爐煤氣加熱到250至300℃;將助燃空氣加熱到450至550℃。便可以大幅度提高熱風(fēng)爐的爐膛燃燒溫度,使拱頂溫度達(dá)到1450℃以上,從而確保送風(fēng)溫度達(dá)到1100至1310℃的效果。第一級(jí)加熱裝置可以采用管式換熱器;也可以采用熱管式換熱器。第二級(jí)加熱裝置,因?yàn)闊煔鉁囟忍撸捎霉苁綋Q熱器為宜。

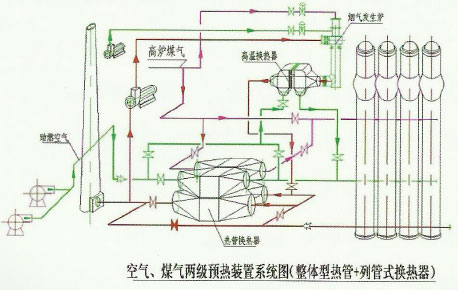

(2)一級(jí)加熱方式:

針對(duì)方式( 1 )兩級(jí)分段式加熱方式有4臺(tái)換熱器或者3 臺(tái)換熱器(高爐煤氣只進(jìn)行一級(jí)加熱時(shí)),設(shè)備和大直徑管道較多,現(xiàn)場難于布置。為此,產(chǎn)生了一級(jí)加熱的方式,這種加熱方式仍然由前置燃燒爐、空氣換熱器、煤氣換熱器、煙氣引風(fēng)機(jī)、鼓風(fēng)機(jī)和各類閥門等組成(沒有了第一級(jí)加熱的兩臺(tái)換熱器)。前置燃燒爐燃用高爐煤氣獲得高溫?zé)煔猓贀饺霟犸L(fēng)爐排出的部分煙氣,使兩者煙氣混合為700至800℃。然后進(jìn)入兩臺(tái)換熱器分別加熱助燃空氣和高爐煤氣。為了使高爐煤氣加熱到250至300℃、助燃空氣加熱到450至℃,必須根據(jù)上述要求的溫度值計(jì)算和

設(shè)計(jì)兩臺(tái)換熱器的換熱面積。這種前置燃燒爐加一級(jí)加熱方式的兩臺(tái)換熱器也只能采用管式換熱器為宜。

工藝特點(diǎn):

●熱風(fēng)爐在單燒高爐煤氣條件下,實(shí)現(xiàn)送風(fēng)溫度達(dá)到1200-1250℃以上;

●操作簡單、運(yùn)行可靠、可隨意調(diào)節(jié)空氣、煤氣預(yù)熱溫度、滿足生產(chǎn)需要;

●占地面積小、維護(hù)量小、不需要增加操作人員;

●設(shè)備可靠、壽命長、可保證一代壽命達(dá)到10年以上;

●經(jīng)濟(jì)效益顯著、投資回收期短(約3-6個(gè)月)。

五、焦?fàn)t上升管荒煤氣余熱利用焦化行業(yè)作為高能耗行業(yè),被國家列為落后產(chǎn)能企業(yè)。在國家大力鼓勵(lì)節(jié)能降耗先進(jìn)技術(shù)開發(fā)應(yīng)用的緊迫形式下,我們成功設(shè)計(jì)了焦?fàn)t上升管荒煤氣余熱利用裝置。

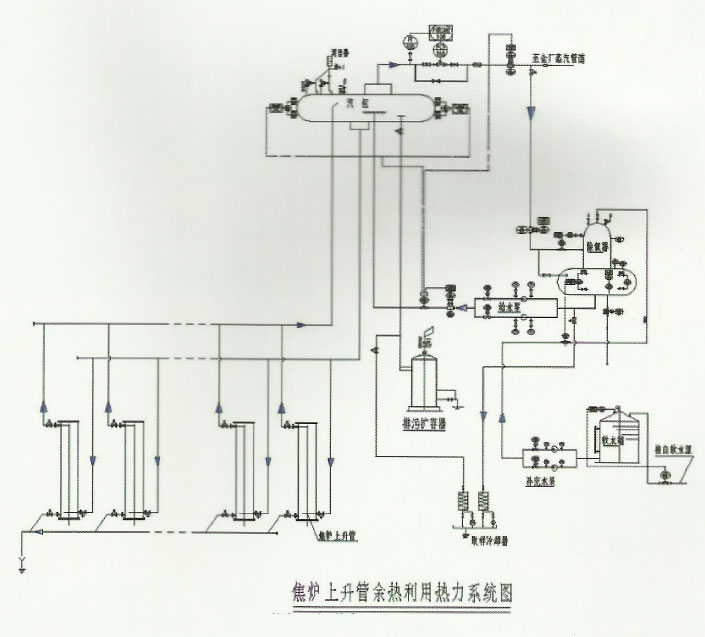

離開焦?fàn)t碳化室進(jìn)入上升管的荒煤氣溫度高達(dá)750℃以上,每個(gè)上升管荒煤氣流量超過400Nm3/h,一座焦?fàn)t有幾十個(gè)上升管。即現(xiàn)狀是大量的高溫荒煤氣離開上升管后進(jìn)入集氣管用氨氣冷卻,不但消耗大量的氨水,而且浪費(fèi)大量的二次能源。現(xiàn)在我們把上升管設(shè)計(jì)為軟水蒸發(fā)器(取代原有襯磚型上升管)。一座焦?fàn)t有幾十個(gè)這樣的蒸發(fā)器,再加上具有汽水分離作用的汽包和除氧器、給水泵、補(bǔ)充水泵、儲(chǔ)水箱以及熱工監(jiān)控儀表等組成了焦?fàn)t上升管荒煤氣余熱鍋爐系統(tǒng)。

外部管網(wǎng)提供的軟水首先存入儲(chǔ)水箱,然后軟水由補(bǔ)充水泵升壓后注入除氧器被加熱除氧。除氧后的軟水由給水泵升壓注入汽包。汽包中的欠熱水由下降總管、支管輸送給每個(gè)荒煤氣上升管。上升管內(nèi)的部分水吸收荒煤氣顯熱變成蒸汽,與未汽化的飽和水組成汽水混合物離開上升管經(jīng)支管、總管再進(jìn)入汽包。汽包中的蒸汽經(jīng)汽水分離器脫水后由飽和蒸汽總管輸出,供給生產(chǎn)或生活使用。一座焦?fàn)t幾十個(gè)上升管每小時(shí)可以生產(chǎn)0.8MPa的蒸汽5 至7 噸。按平均6t/h計(jì)算,1 年可以生產(chǎn)蒸汽52500 噸。年均節(jié)約標(biāo)準(zhǔn)煤5518 噸,減排CO2共計(jì)12100噸。工程項(xiàng)目總投資約3 年可以收回。

焦?fàn)t上升管荒煤氣余熱鍋爐(含汽水系統(tǒng)管路)以及控制系統(tǒng)都嚴(yán)格按照國家勞動(dòng)部頒發(fā)的《蒸汽鍋爐安全技術(shù)監(jiān)察規(guī)程》設(shè)計(jì)、制造和施工,確保2 5 年不得漏水。即整個(gè)上升管余熱利用裝置的使用年限與焦?fàn)t爐齡基本相同。

六、軋鋼加熱妒余熱利用軋鋼加熱爐有多種形式。盡管都燃用煤氣,但其排煙溫度各不相同。-般在250至600℃范圍內(nèi)。加熱爐排出的煙氣量也各不相同,一般在20000至80000Nm3/h。對(duì)于溫度高(例如350℃以上),流量大(例如30000 Nm3/h以上)的加熱爐都應(yīng)設(shè)置余熱鍋爐加以利用——生產(chǎn)蒸汽供應(yīng)鋼鐵生產(chǎn)使用或者供應(yīng)發(fā)電。軋鋼加熱爐的煙道一般都在地下室內(nèi)。其煙道兩旁空余位置都比較少,將余熱鍋爐布置在煙道附近是非常困難的。最好是在地下煙道適當(dāng)?shù)奈恢瞄_孔接出一根新設(shè)置的煙道到地面上,將加熱爐煙氣引入到布置在地面上的余熱鍋爐內(nèi)。在地下煙道接口附近的新煙道上設(shè)置一個(gè)煙氣調(diào)節(jié)閥和一個(gè)煙氣切斷閥。設(shè)置煙氣調(diào)節(jié)閥的目的是為了控制軋鋼加熱爐爐膛壓力能夠保持余熱回收前的微正壓,絕不影響軋鋼工藝生產(chǎn)。在余熱鍋爐附近布置煙氣引風(fēng)機(jī)、煙囪、給水泵、加藥裝置、補(bǔ)充水泵和儲(chǔ)水箱。

軋鋼加熱爐余熱鍋爐可以選用單壓鍋爐加上除氧器的組合形式;也可以選用雙壓鍋爐的形式(不要單獨(dú)設(shè)置除氧器)。雙壓鍋爐的低壓汽包兼有除氧器的功能。

雙壓鍋爐的汽水循環(huán)流程如下:由余熱鍋爐、除氧器、水泵、閥門和連接管道組成了汽水循環(huán)系統(tǒng)。儲(chǔ)水箱中的軟水由補(bǔ)充水泵增壓注入余熱鍋爐的低壓省煤器余熱到60℃左右,再進(jìn)入除氧器,即低壓汽包。被除氧后的水由除氧器下部出水管引出分為兩路:一路由管道輸入余熱鍋爐低壓蒸發(fā)器。由煙氣加熱為低壓汽水混合物后(自然循環(huán)),再進(jìn)入除氧器。另一路由給水泵增壓注入余熱鍋爐高壓省煤器,被煙氣加熱到150℃左右進(jìn)入余熱鍋爐汽包。汽包中的水由下降管導(dǎo)入高壓蒸發(fā)器。由煙氣加熱為高壓汽水混合物再進(jìn)入汽包。

除氧器中的低壓飽和蒸汽由管道輸入余熱鍋爐低壓過熱器被加熱為0.4MPa、200℃ 的低壓蒸汽。流經(jīng)調(diào)壓閥后經(jīng)外部蒸汽管道供給用戶使用。汽包中的高壓飽和蒸汽由管道輸入余熱鍋爐高壓過熱器被加熱為1.6MPa、260℃的高壓蒸汽。流經(jīng)調(diào)壓閥后經(jīng)外部蒸汽管道供給用戶使用。如果有兩臺(tái)或三臺(tái)加熱爐,可以一臺(tái)加熱爐設(shè)置一臺(tái)余熱鍋爐;也可以多臺(tái)加熱爐共用一臺(tái)余熱鍋爐。即使一臺(tái)加熱爐檢修停爐,余熱鍋爐完全可以照常運(yùn)行。因?yàn)橛酂徨仩t可以在低負(fù)荷工況下運(yùn)行。

為了縮短煙氣流程,減少風(fēng)機(jī)電耗,引風(fēng)機(jī)排出的煙氣最好不要回到原有煙囪,宜新建煙囪直接排放。